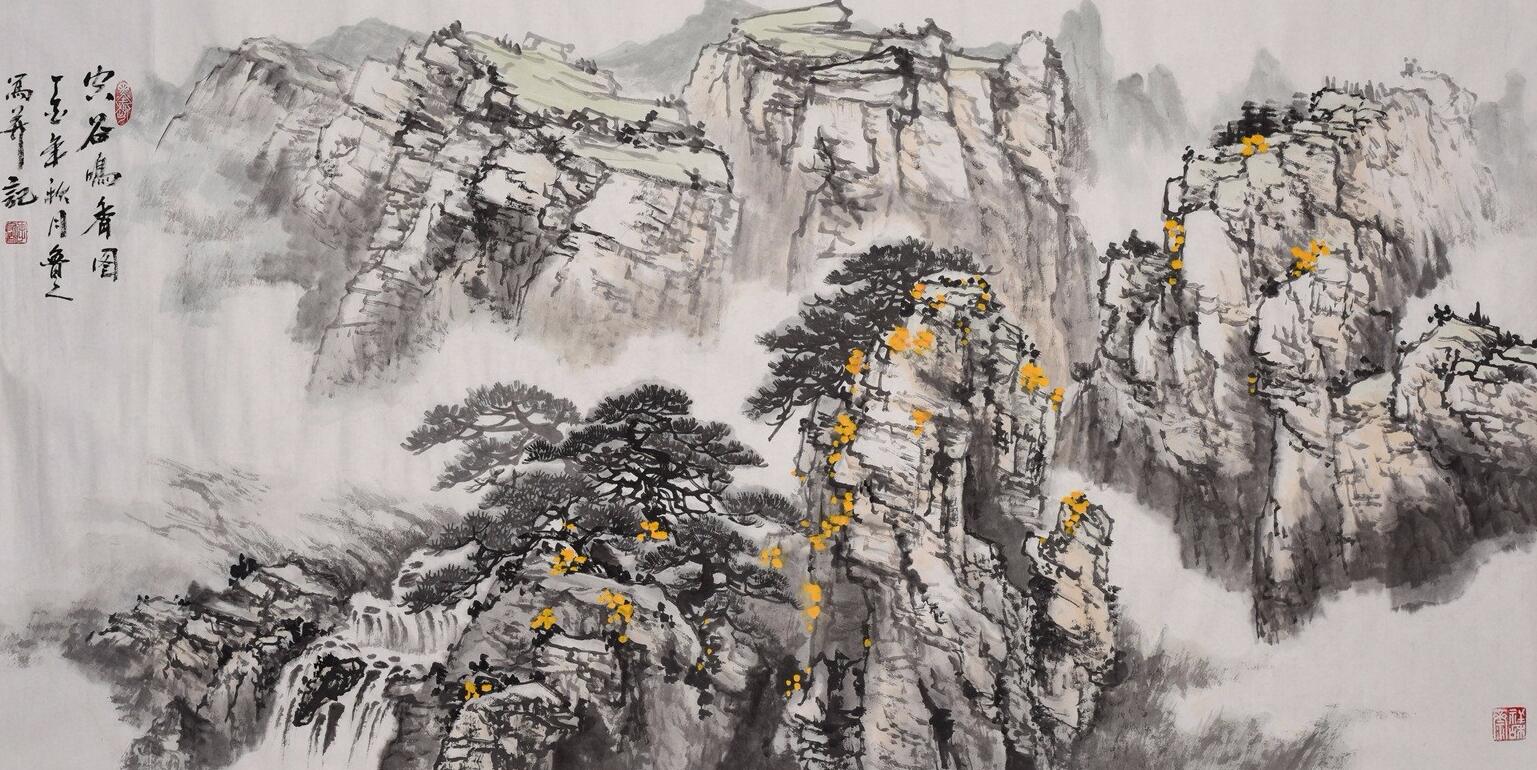

书画展览:徐雪村和他的《溪山访友图》长卷

今天,西北书画艺术笑笑给大家分享带来的《“产区”高安开启陶瓷废料循环利用之路》。

据记者从多家抛光砖生产企业的生产管理人员处了解到,目前高安产区的抛光砖生产线每条每天会产生约100吨左右的抛光泥,目前泛高安产区(除去在建的抛光砖生产线)共有59条抛光砖生产线,一个月会产生抛光泥近18万吨,一年按11个月的生产时间计算,那么泛高安产区一年所产生抛光泥的总量高达近200万吨。

每年近200万吨的抛光泥无论是对于企业,还是对于整个产区的环境来说都是一个令人担忧的数字。因为到目前为止,泛高安产区所有的企业都没有资金实力和技术能力对这些抛光泥进行循环利用和再加工处理,只能将其拉出厂房进行填埋。即使如此,每年也会产生一笔不小的处理费用。而对于环境而言,在运输过程中所产生的各种环境问题以及填埋所占用的土地都会影响到产区未来的可持续发展。

华硕陶瓷总经理丁巍告诉记者,目前他们企业3条抛光砖生产线,一天产生抛光泥300吨,一个月近1万吨,处理抛光泥的费用大约在4万元。那么一年的处理费用就高达近50万元,如此计算,整个产区仅抛光泥的处理费用就会高达近千万。这个数据跟强顺新型材料企业董事长雷刚提供的数据基本一致。他表示,目前,高安产区一条超大型的抛光砖生产线,一个月请车拉走抛光泥的费用约2万元。

以上仅仅只是抛光砖生产企业生产过程中产生的抛光泥,另外加上仿古砖、瓷片、外墙、西瓦等生产企业所产生的废泥、废渣、废料等如若加起来,那么数据定会非常惊人。

处理现状

据高安建陶产业基地管委会办公室人员介绍,从2007年高安规划建陶产业基地起,政府就已经把陶瓷废料回收处理的问题考虑进去了,而且也一直在积极寻找回收处理陶瓷废料的环保型企业。然而,由于当时产区的规模还没有上来,陶瓷抛光泥、废砖、废渣的数量并不多,根本满足不了类似企业对陶瓷废料作为原材料的需求,因此一些意向企业迟迟没有签约落户。

但是,陶瓷企业生产中所产生的抛光泥、废砖等垃圾必须要有统一处理的地方,因此政府便在基地周边征用土地用于陶瓷废料的集中堆放。随着产区规模的不断扩大,陶瓷企业数量的不断增加,所产生的陶瓷废料也迅速增加,几个集中堆放的地方已经堆积如山,再征用土地集中堆放并非长久之计。陶瓷废料“山”越堆越高,矿产资源“河”日趋枯竭,陶瓷废料的问题再次引起业内担忧,如何更好地减少原料消耗、利用陶瓷废料也成为产区亟需关注和重视的问题。产区要做到可持续发展,企业每天源源不断产生的一些废料就必须要有一个相对科学的处理方法。

据了解,去年,在高胡路以及基地园区内的主干道上,经常能看到拉抛光泥的车呼啸而过,留下的往往是撒落一地的抛光泥。遇到天晴,这些抛光泥便会硬化影响道路交通,同时也增加了清洁工的工作量;遇到下雨,雨水把抛光泥到处冲刷在路两旁,便会影响地表环境,对交通造成严重影响。

鉴于此种情况,政府相关部门决心花大力气进行整改。实施科学统一的规划管理,对运送抛光泥的车进行整顿,要求进出园区的运输车辆必须清洗,并且委派相关人员对园区内主要运输干道进行督察,对运输过程中撒落抛光泥的车辆及时制止并根据规定进行处罚。

在及时处理抛光泥运送对道路交通产生影响的同时,高安政府也在加大对类似环保企业的招引力度。在今年8月份,中泰新型材料生产项目总投资1亿元,是继今年上半年强顺新型材料公司后,基地引进的第二家处理抛光泥的生产企业。该项目年处理抛光泥达60万吨,可以有效处理基地陶瓷企业的生产废渣。

环保型企业可回收处理陶瓷废料

据悉,高安产区现有的可回收处理陶瓷抛光泥、陶瓷废料的企业主要以墙体材料、釉面砖以及专业的抛光泥处理加工企业。如近期刚刚签约落户的中泰新型材料生产项目,主要是加工处理抛光泥,生产出可以达到陶瓷生产企业所要求的原材料。而强顺新型材料则主要利用抛光泥为主要原材料,陶瓷的废砖、废瓦作为粗料进行加工,生产建筑用的墙体材料,如加气砖、盲孔砖等产品。据了解,该企业3条生产线一天可消化抛光泥1000吨。而目前正在生产的爱和陶企业则主要利用抛光泥生产线透水砖、广场砖等产品。另外,正在规划建设的绿岛科技也主要以生产环保型的釉面砖为主。

根据记者对这些企业对抛光泥的利用率以及陶瓷废砖、废瓦的加工利用的了解,其中抛光泥的利用率几乎可以完全消化高安产区目前的产量的50%,而陶瓷废砖、废瓦的利用率如果有效利用也可高达到80%。

但是,据记者从基地管委会获悉,目前,大部分企业仍在采取传统的利用汽车运送到集中的填埋场,而真正把抛光泥输送到这些回收利用的企业还是比较少。

记者从产区多家企业了解到,还有很多企业并不知道可以对抛光泥等废料进行回收利用,同时,企业也不清楚如何跟这些企业进行对接合作。

废渣、废泥处理应多方合作

据记者了解,不仅仅只有高安产区面临着废渣、废泥的处理困惑,包括广东产区在内的全国各大产区都面临着同样的问题。据有关部门的相关数据显示,广东各种陶瓷废渣、废泥等产业废弃物,实际数目可能接近1000万吨,其中仅抛光砖废渣每年就有300万吨。

而作为最为老牌的广东产区来说,目前对于废渣、废泥的处理也并没有找到一种行之有效可持续的处理方法,大部分厂家仍然是填埋为主。但是令人欣喜的是,某些大牌企业已经开始对此开始进行循环利用。据了解,对于在生产过程中产生的抛光废渣,目前宏宇、欧神诺、蒙娜丽莎、顺成等企业都能做到循环利用。其中,宏宇更是早在几年前就做到了将全部抛光废渣经过处理后加入砖坯中再次使用,这样不仅节约了成本,而且还为环保做出了很大的贡献。此外,欧神诺不仅能将抛光废渣回收利用,还生产出高附加值并具备特殊功能的轻质砖,在业内传为佳话。

当然,对于广东的大型陶瓷企业而言,它们不仅有着先进的处理技术,更重要的是有着雄厚资金支持。然而,对于才刚刚起步的高安陶瓷企业来说,不仅缺少技术支持,更缺少雄厚的资金实力。

基于此,有业内人士指出,对于未来高安产区陶瓷废泥、废渣的处理应该进行多方合作,以此寻找到最为科学有效的方法。对于政府而言,不仅仅要加大对新型环保企业的招引力度和扶持力度,还应建立健全废渣、废泥循环利用的奖惩机制;而作为企业来说,应当积极寻找出行之有效的方法科学的处理废渣、废泥,而不仅仅局限于简单的填埋,在自己技术和实力都尚未成熟的情况下可以借助新型环保企业帮助自己处理废渣、废泥。这样有限的资源不仅得到了循环利用,也保护了环境。合作才能共赢,这是目前也是未来相当长时间内解决问题最好的方法。

好了,关于“产区”高安开启陶瓷废料循环利用之路的内容就介绍到这。