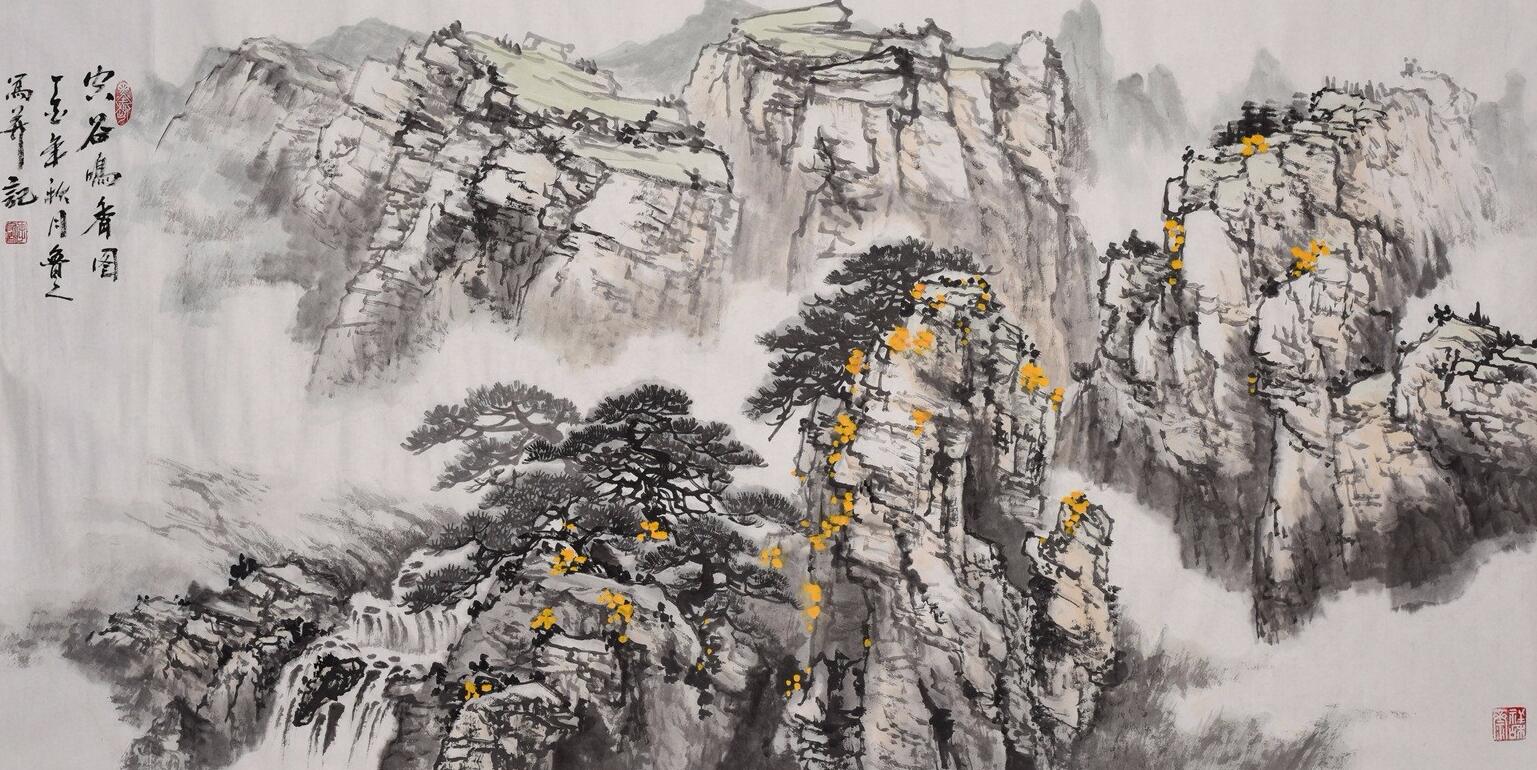

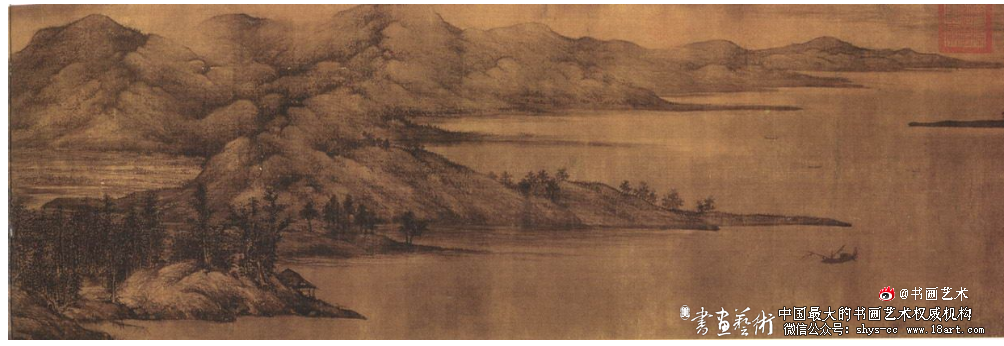

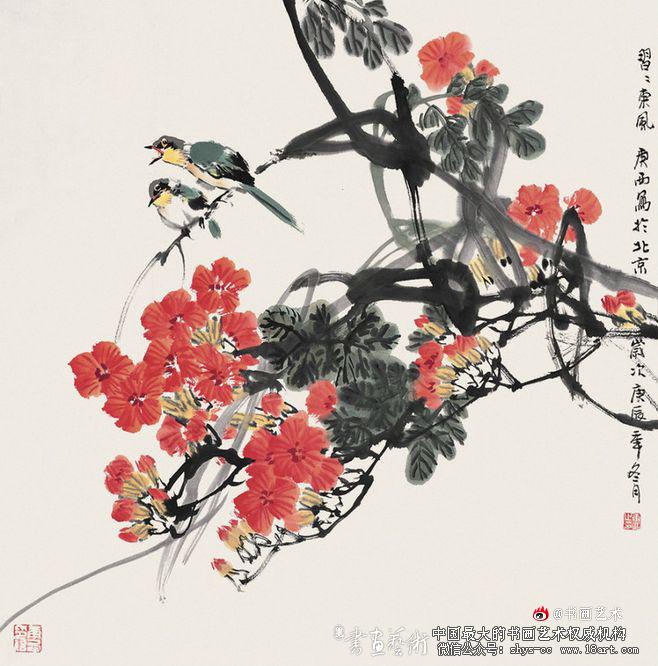

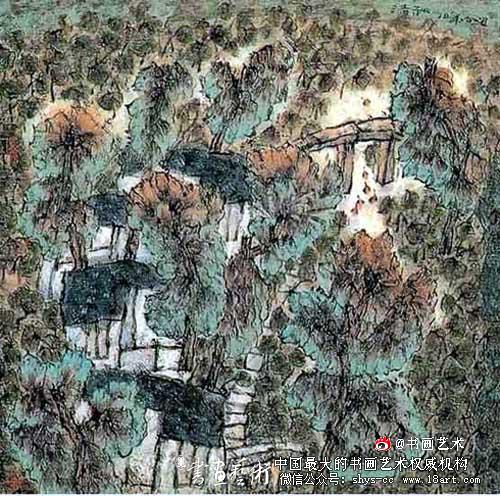

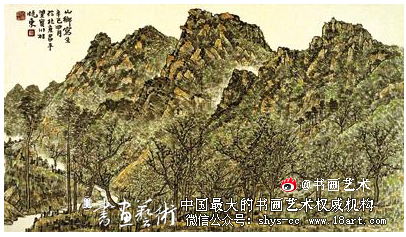

书画作品:记内蒙古画家彭义华

今天,西北书画艺术笑笑给大家分享带来的《“陶瓷”【深度】中国陶瓷生产离自动化还有多远?》。

不论是陶瓷生产制造方,还是陶机设备供应方,对于我国目前的陶瓷生产制造自动化水平给出的分数都不高,但业内一致认可的是,随着我国人口红利的逐步消失,制造业必然要向自动化、智能化方向发展,陶瓷行业亦然。

起点低期望高;阻力大前景广

一方面,是陶瓷行业对于早日实现生产自动化、智能化的渴望,“机器人造瓷砖”、“智能化生产线”、“无人工厂”、“工业4.0”等大旗纷纷扬起,表达出对未来的美好愿景;另一方面则是残酷的现实:在我国绝大部分陶瓷生产车间,依然需要大量的人工来确保生产线的正常运作。

“在欧美等发达地区的陶瓷企业,早在二、三十年前实现了生产的自动化。”广东科达洁能股份有限公司国际营销总监刘晓东指出,而目前中国陶瓷生产的水平还远远达不到“自动化”的程度。他认为,相较于“自动化”,或许用“机械化”来形容会更为贴切。“虽然现在大家都在呼吁工业4.0,但建陶行业的生产制造水平仍介于工业1.0和工业2.0之间,代表中国陶瓷制造自动化最高水平的陶瓷制造也才刚刚触及工业2.0的初级阶段”。蒙娜丽莎集团股份有限公司董事张旗康如是表示。

不论是陶瓷生产制造方,还是陶机设备供应方,对于我国目前的陶瓷生产制造自动化水平给出的分数都不高,但业内一致认可的是,随着我国人口红利的逐步消失,制造业必然要向自动化、智能化方向发展,陶瓷行业亦然。问题是,虽然近几年来随着全自动包装机等设备的推广及普及,我国陶瓷生产的自动化程度显著提升,但是全面实现自动化的路依然荆棘丛生。

“我国陶瓷产业生产模式的特殊性决定了我们必须要寻找一条符合中国陶瓷生产特色的自动化发展之路”。众多业内资深人士在接受本报记者采访时表达了类似的观点。在业内的高度期待下,从低起点出发的中国建陶生产自动化该如何克服重重障碍、跨越“关山”?“目前来看,前路并不是很清晰”。刘晓东指出。这条路并不好走

近两年的广州陶瓷工业展,自动化设备热度隐约有力压数码喷墨打印机之势:全自动包装线、自动叉车、码垛机器人以及致力于提升陶瓷生产自动化、智能化的各种工业云系统等,作为陶瓷产业上游的陶机设备供应商瞄准陶瓷生产企业的痛点,围绕着设备的自动化与智能化进行了一系列的研发。其所取得的效果也是业内一致认可的,尤其是在窑后的生产环节,自动包装线的普及,大大提升了包装环节、乃至整线的自动化水平。

“中国的陶瓷生产线从制粉到磨边已经基本实现自动化,其自动化程度与意大利、西班牙等地区的陶瓷生产水平接近,但问题在于磨边之后近30%的环节仍是劳动密集型,尤其是包装”。佛山市兰科机电设备有限公司技术总监黄骏指出,在包装环节,往往需要大量的人来进行包装、搬运等工作,而在人口红利逐步消失的当下,越来越高的人工成本迫使企业不得不正视这种模式的弊端。

故而,在2010年前后,由于用工成本逐渐攀升,以及新一代劳动者对于高强度体力活的抗拒而出现的“招工难”等问题相继涌现,曾经并不被陶瓷企业所接受的自动化包装线迎来了发展的小高潮。

据悉,根据砖的规格大小和包装机操作方式的不同,自动化包装线可分为大砖包装线和小砖包装线,前者多适用于600×600mm、400×800mm、800×800mm、600×900mm等规格的地砖产品,后者则多指300×300mm规格以上的瓷片包装线。“大砖包装线自2010年开始实现大规模应用,目前其市场普及率已经达到了70%-80%”。

黄骏介绍到,随着大砖包装机的成功运作,近两年设备企业又陆续推出了自动化的小砖包装机,至今已经攻克了瓷片等小砖生产线约5%的市场。据他透露,目前兰科机电的自动包装线的订单排产已经安排到了数月之后。

由科达洁能提供的数据显示,2012年-2015年的三年间,其自动包装线年销售额均突破了1亿元,市场需求量极大。而作为业内最早推出自动包装机的设备企业代表—鼎科技也表示其公司近几年的自动化设备销量始终保持稳定增长,并已经逐步将业务范围扩展至窑后的整线设备的提供与服务。“靠单一设备打天下已经不行了,必须提高窑后整线的自动化、智能化”。

广东一鼎科技有限公司副总经理廖卫平表示。“窑后的包装环节,是近10年来中国陶瓷生产变化最大的环节之一,虽然谈不上完全自动化,但是机械化程度大大提升”。刘晓东对这一点表示认可。但是他同时指出,所谓自动化,不应该只是某个环节机械化程度的提升,而是各环节之间的无缝连接以确保生产系统运作的顺畅。这一观点,得到了受访者的一致认同。基于这样的行业共识,窑后智能储坯系统、工业云等可以使陶瓷生产各环节串联起来的自动化设备及程序被广泛关注。

“半自动化”窘迫

虽然近几年来我国陶瓷生产的自动化水平得到了一定程度的提升。在安淑(佛山某陶瓷企业人力资源部经理)这一批资深的陶瓷厂管理者看来,目前国内陶企的自动化水平还远远不够,部分宣称“实现自动化操作”的设备在投入工厂使用之后,多演变成了“半自动化”;此外,还有部分设备由于受到场地、操作等各方面因素的制约,仍停留在继续完善阶段,未能走向实际应用。

“很多陶瓷企业都提出了相关要求,如窑尾自动储坯系统等,企业的关注度都很高,但因为实际使用仍需要解决一系列的问题,所以真正在用这些系统的企业并不多”。某陶机设备企业业务员介绍到。他同时透露,“即使有企业引进自动储坯系统和自动中转线等设备,其使用率也不高,大部分时候还是延续之前的生产模式”。

“万一设备出现故障该怎么办?”安淑表达了他对于自动化设备的担忧,这也是大部分陶瓷厂的态度。作为24小时不间断运作的陶瓷生产线,某个环节出现故障,意味着生产链会出现断层,进而影响整条线的正常运作。因此,设备故障是陶瓷厂的大忌。这也是“半自动化”现象的原因所在——为了确保生产的持续稳定,陶瓷厂在引进自动化设备之后,同样会在同一环节配置少量员工,以防止设备故障。

事实上,早在上世纪80年代,中国的陶瓷生产就曾与“自动化”短兵相接。“那时候,中国曾自意大利引入一批进口的自动化设备,但是由于彼时我国的人工成本远远低于购入设备的成本,再加上操作中会出现诸多故障无法自行解决,自动化设备就被舍弃了”。刘晓东介绍到。如今,从市场占有率来说,自动化设备几乎100%实现国产化,其价格相对于日渐高昂的人工工资来说也是极具优势。黄骏认为,目前设备的故障率是自动化设备发展最需要解决的问题之一。“对于工业化生产来说,单一方面的性能提升不是最重要的,生产运作的稳定性才是关键,尽量降低故障率是自动化设备的重点研究方向”。除此之外,就是设备运转效率的提升。

广东科达洁能股份有限公司营销中心经理付青菊指出,中国陶瓷生产的特点之一就是产量大,而目前自动包装机的速度远远赶不上窑炉出砖的速度。“窑炉越来越大,抛光线的日产量也由20年前的1500平方米增长到如今的20000平方米,但目前的包装线的日产量以600×600mm抛光砖为例,最高也不过15000平方米”。

付青菊表示,产量的增长也给后工序的自动化设备提出了更高的要求,对于自动化设备的运转效率和负载能力要求更高。据介绍,科达的“磁导航叉车型AGV”已经研发至第三代,作为一款取代人工叉车的全自动叉车,它目前的主要研究方向就是提升运转效率,提高负载能力,以适应中国大产量的生产模式特点。

自动化是伪命题?

在2015年,为了响应“工业4.0”和“中国制造2025”等传统制造业转型升级的号召,以东鹏、新明珠为代表的陶瓷企业率先扬起了“智能化生产线”、“机器人造瓷砖”的大旗。但不少受访者也指出,从目前中国陶瓷生产自动化现状来看,离全面实现自动化还有很长一段距离。

张旗康认为,“我国建陶行业的生产制造水平仍介于工业1.0和2.0之间略微偏向于工业2.0的阶段,即使是代表中国陶瓷制造自动化最高水平的陶瓷制造企业,也才刚刚触及工业2.0的初级阶段,行业整体的自动化水平还相当低”。刘晓东也表示,相较于“自动化”,他更加倾向于用“机械化”来形容目前国内陶瓷生产的现状。

“我们的自动化还处于刚刚起步的阶段,未来的路还很遥远”。黄骏指出,与意大利、西班牙等国的发达陶瓷产区相比,自动化设备的硬件技术相差并不大,国内陶瓷企业甚至可以直接购买国外先进的自动化设备,但是在整个生产线系统的统筹运作上,尤其是管理等软实力方面,差距还是极为明显。

在刘晓东看来,我国的陶瓷生产自动化发展面临着太多问题,“几乎每个环节都有待提升,而根源则在于原料的不标准”。他分析指出,“国外将自动化做到极致的陶瓷厂,可以实现即使无人在工厂,也能保证生产的持续稳定。

其中的一个重要支撑因素就是其原料稳定,在投入生产之前,有专门的原料处理公司会对原料进行加工达到统一标准,便可支撑生产线在24小时、甚至一年内持续运转。但在中国,并没有这种原料预处理环节和相关的配套产业,因此陶瓷厂生产时需要根据各个供应商供应的产品进行捏合,对配方进行调整之后方能投入使用,后续的各个工序也需要调整以适应生产”。

刘晓东举了个例子,“所有的智能手机,苹果的机型是最少的,所以其工艺非常简单且生产稳定,自动化程度最高”。因此,他认为,如果不解决“工艺条件不停改变”的源头问题,在后期的工序中强调自动化,都只是伪命题。“陶瓷生产后半段工序的繁多,是因为前工序把控的不到位,所以才需要在后工序中‘补课’”。张旗康也表达了类似的观点。他以蒙娜丽莎的大规格薄板生产线为例,指出虽然目前的窑炉和压机环节实现了较高的自动化,但是原料处理和后工序包括质检、打包、搬运等环节依然还是依靠人工。

张旗康同时指出,目前业内多数的自动化设备也并未达到真正的自动化。以自动化包装线为例,他认为真正的自动包装线应该能实现自动包装、自动打印标签等,可以适用于各种类型、规格的产品的一体化打包。张旗康透露,蒙娜丽莎集团目前正与国内外的设备企业合作进行相关研发,1~2年后或可实现薄板等大规格产品的机械化、自动化包装、仓储等。创新遇阻

5月3日,记者走访兰科机电时,该公司工厂车间内正紧锣密鼓地赶制设备。黄骏告诉记者,目前其公司工作重点除了尽快交付陶瓷企业下的订单,还需要为本月底的广州陶瓷工业展预留两条瓷片自动化包装线做展示样品。他的言语间,流露出对本次展会的势在必得。“要尽快让公司获得市场认可,抢占市场先机,否则就极有可能在市场成熟之后陷入恶性竞争”。黄骏无奈地说道,国内对于知识产权的保护极为欠缺,即使申请了专利,但创新型企业仍饱受“李鬼”之苦。目前,其公司的自动化包装线已经研发至第三代、投资数百万,为了避免其公司在自动包装线上的投资落空,他们需要在市场发展初期抢占先机。廖卫平在接受本报记者采访时总结了创新型企业发展的几大制约因素,即知识产权保护欠缺、高端人才短缺和利润空间被压缩三大问题。

“国产化自动化设备之所以会存在操作稳定性的原因之一,就是因为涉及到编程、设计等多个专业领域,而专业高端技术人才却是极为欠缺,尤其是对于陶瓷行业而言,学校等专业机构的人才输送更是完全无法满足发展要求”。对于整个机械装备领域来说,大部分企业都存在内部创新动力不足的短板,而外部环境也并不容乐观:企业花了大量的时间、精力和金钱攻克的技术难题,极有可能在短期内就被同行“破解”而丧失技术优势、落入低价竞争的恶性局面;同时,在经济形势下行的环境中,陶瓷企业为了尽快回本,将采购价格一再压低,致使设备企业的利润被逐步压缩。在这样的商业环境中,设备企业的创新热情大受影响。

没有利润空间,何来创新?

不论是陶瓷生产制造方,还是陶机设备供应方,对于我国目前的陶瓷生产制造自动化水平给出的分数都不高。中国建陶生产全面实现自动化的路荆棘丛生。中国制式自动化将如何呈现?

“目前来看,前路并不是很清晰”。刘晓东指出,但可以明确的是,受诸多因素影响,中国陶瓷生产的黄金时代已经过去了,最终的局面是会走到类似于西班牙、意大利的模式,即保留一些特色的、高附加值的产品,而一些低附加值的生产线则会慢慢转移到其他落后地区和国家。

张旗康进一步分析到,随着全球新兴建陶产区的兴起,中国建陶产业将逐步失去制造优势,而短期内我国陶瓷无法在品牌建设上达到意大利、西班牙等国陶瓷企业的高度,只有实现生产的自动化、智能化,才有可能实现突破,继续保持产业优势,否则就会在国际竞争中落入不利地位。业内一致认可的是,随着我国人口红利的逐步消失,制造业必然要向自动化、智能化方向发展,陶瓷行业亦然。“我国陶瓷产业生产模式的特殊性决定了我们必须要寻找一条符合中国陶瓷生产特色的自动化发展之路”。众多业内资深人士在接受本报记者采访时表达了类似的观点。

对于中国特色的自动化,刘晓东认为其发展应该符合几个前提条件:其一是支撑大产量;其二是相对低的采购成本并降低企业生产成本;其三就是随着技术的进步,自动化设备的操作会愈加便捷。“尤其是在互联网的影响下,自动化设备会越来越便捷、操作简单且人性化”。“意大利的自动化生产模式并不完全适用于中国,现在中国的设备企业和工程师主要做的,就是国产化、本土化,结合中国的国情开发使用”。黄骏也如是表示。张旗康将“环保治理”和“自动化提升”列为陶瓷生产未来需要重视的两大重点方向,但是对于“自动化”三个字,他认为要正确看待,除了有危机意识,也要务实。

“陶瓷行业已经进入产能严重过剩的阶段,行业内的竞争十分激烈,在此时为了实现自动化生产而将工厂推倒重来,并不现实,中国陶瓷生产自动化推进要谨慎,企业应根据自身的基础实事求是,循序渐进推进”。因此,他给出了“务实改造、逐年改造”的建议。

据介绍,蒙娜丽莎集团正通过改善包括原料制备、分级打包、搬运仓储等生产各环节逐步提升自动化。其目标是在3~5年内,工厂的人工数量减少一半。“真正的自动化,并非是指单个程序和环节实现高度机械化,更应该注重整线的接洽和融合,实现生产系统的自动化”。多位受访者再三强调这一点,认为“将生产线上的各个环节串联起来实现连线生产”才是自动化的关键。显然,这一目标对于中国的陶瓷生产制造来说,还很遥远。(来源:北方陶瓷)

好了,关于“陶瓷”【深度】中国陶瓷生产离自动化还有多远?的内容就介绍到这。