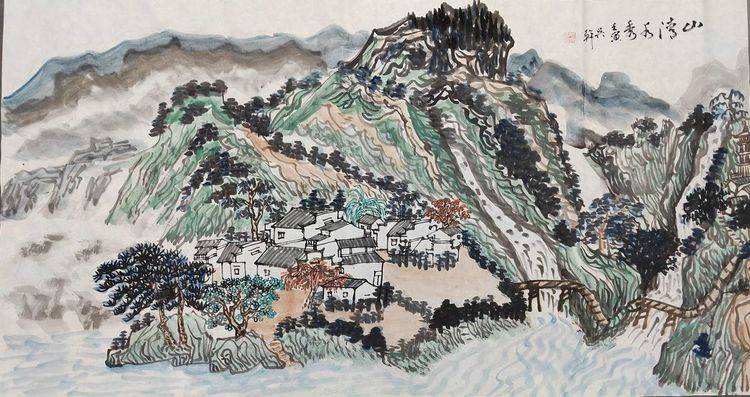

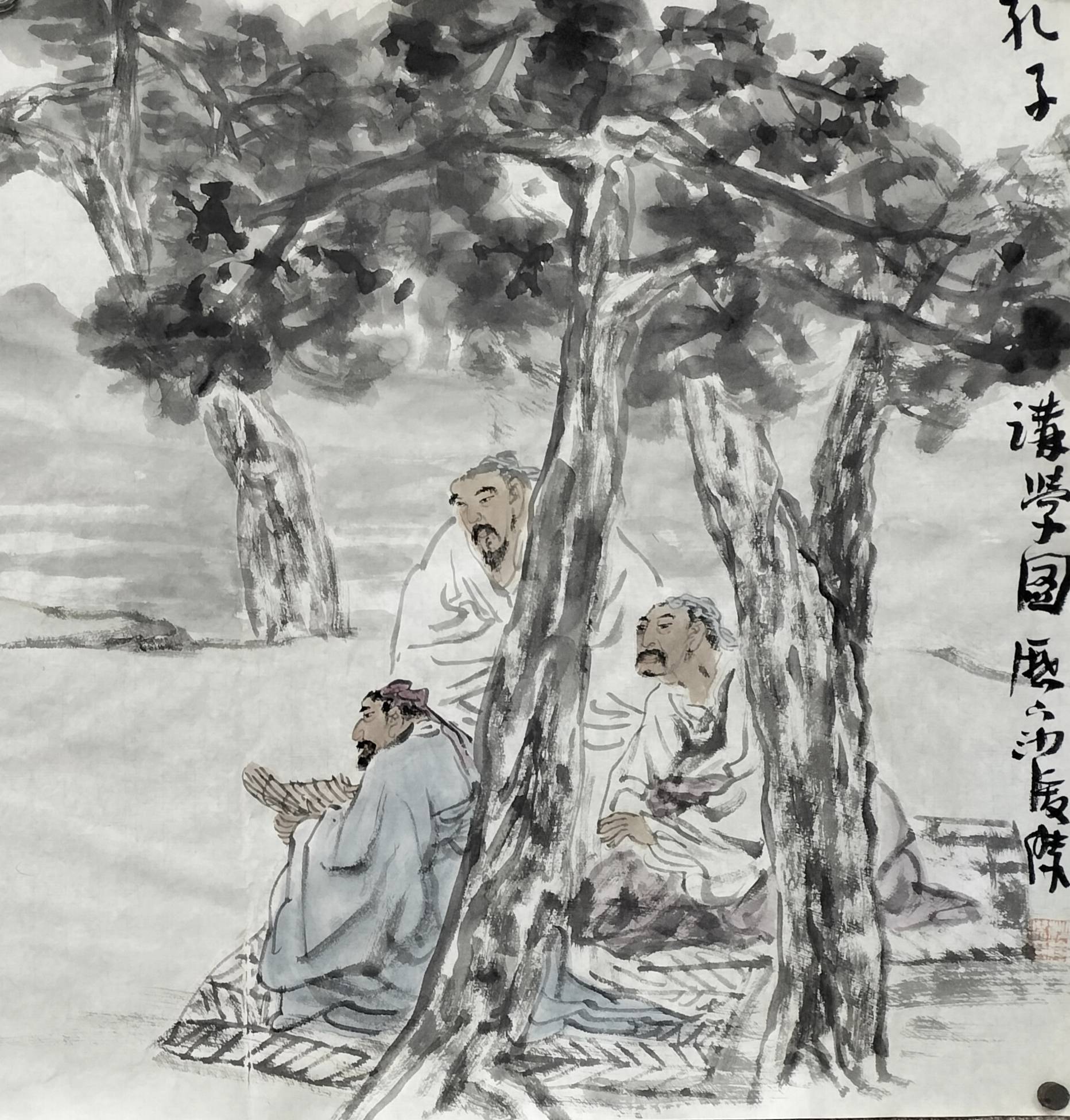

书画作品:新的审美 现代与传统经典的碰撞—中国青瓷全新的呈献

自主研发成为陶瓷业趋势

7陶瓷项目入围粤科技奖

近日,共7个陶瓷项目入围2011年度广东省科学技术奖。广东省建材行业协会副会长、秘书长、广东陶瓷协会常务副会长陈环表示,这些项目的获奖得益于陶瓷行业内人才汇聚,以及产学研的合作方式。陈环认为未来我国陶瓷产品与技术的研发方向将围绕生产与产品两大方面去进行:“须加大生产环节中节能减排、低碳环保的相关举措,政府应加强引导工作,协会也要及时推广教新的成熟技术;针对产品本身,应推广薄型化瓷砖,并进一步丰富产品性能。”

近日,广东省科技厅公布了608项入围2011年度广东省科学技术奖评选的名单,涉及陶瓷的共有7项。这7个陶瓷项目分别为:东莞市唯美陶瓷工业园有限公司的“‘皇室珍皮’陶瓷砖的研发”项目;广东蒙娜丽莎新型材料集团有限公司的“大规格建筑陶瓷薄板及轻质陶瓷板成套工程技术开发和产业化”项目;佛山市新鹏陶瓷机械有限公司的“双浮动陶瓷砖模具设计制造技术”项目;广东宏陶陶瓷有限公司、广东宏威陶瓷实业有限公司与上海运安制版有限公司合作申报的“陶瓷装饰用高清三维胶辊印刷技术及石雕釉面砖”项目;广东热金宝特种耐火材料实业有限公司申报的“高晶体结构堇青石—莫来石耐火窑具关键技术及应用”项目;大埔县桃源昌隆陶瓷工艺厂与华南理工大学合作申报的“全釉薄胎陶瓷技术的研究与应用”项目;广东科达机电股份有限公司与马鞍山科达洁能股份有限公司合作申报的“煤炭梯级清洁利用技术及其应用”项目。

“这些项目的获奖得益于陶瓷行业内人才汇聚,以及产学研的合作方式。”广东省建材行业协会副会长、秘书长、广东陶瓷协会常务副会长陈环表示,上述企业不仅为广东省的科学研究做出贡献,而且能够鼓励其他相关企业培养自主创新、自主研发的能力。

在今年广东省经济和信息化委员会颁布的《广东省建筑陶瓷产业转型升级行动方案》中明确指出,当前国际建筑陶瓷发展呈现以下趋势:一是产品生产与环境保护相协调,注重经济和社会的可持续发展。二是生产设备趋向大型化,生产过程趋向自动化和智能化,注重规模效益。三是产品向高档化发展,更加注重时尚和创意。四是市场营销、服务逐步向网络化、信息化发展。为适应广东省建立现代产业体系、转变经济发展方式的需要,特别是适应省委十届八次会议提出的“加快转型升级、建设幸福广东”的新要求,广东省建筑陶瓷产业转型升级势在必行,并且迫在眉睫。

对于未来陶瓷产品与技术的研发方向,陈环认为将围绕生产与产品两大方面去进行:“须加大生产环节中节能减排、低碳环保的相关举措,政府应加强引导工作,协会也要及时推广教新的成熟技术;针对产品本身,应推广薄型化瓷砖,并进一步丰富产品性能。”“煤炭梯级清洁利用技术及其应用”项目与“大规格建筑陶瓷薄板及轻质陶瓷板成套工程技术开发和产业化”项目都很好地体现了这两方面的研发方向和发展趋势。他希望未来有更多的陶瓷生产、化工、机械企业能踊跃参加相关的评奖活动。“在推动行业可持续发展的同时,也能获得政府的重视与支持。”

趋势一 节能减排减少能源耗费

陶瓷生产企业要着眼于“两型”企业的发展要求,努力向资源节约型、环境友好型的企业转变,乃是目前陶瓷行业的迫切需求。作为陶瓷生产企业的“得力助手”,陶瓷机械企业如何提高自身产品的整体性能、尤其是降低设备能耗,进行节能减排,更好满足客户需要成为未来陶瓷机械研发的发展趋势。

在国家发改委、科技部制定的《国家重大技术装备研制和重大产业技术开发专项规划》中,提出了加快重大技术装备研制和产业技术进步的政策与措施。其中,清洁生产与低排放技术、粉煤灰资源的高附加值利用专用设备及技术为其中的两个重点发展方向。

“煤炭梯级清洁利用技术及其应用”项目以“粉煤气化技术”为核心技术,并围绕该技术提出了陶瓷工业企业清洁能源的系统解决方案,有效解决环境污染问题,成为了陶瓷机械行业节能减排的一个典型例子。据了解,相比以块煤为原料的传统燃煤气化技术,“粉煤气化技术”由于采用粉煤燃烧,因此具有煤气热值高、转化率高、有害物排污少、运行成本低等特点。

一方面,中国每年直接利用煤炭约30亿吨,用于燃烧(如冶金、玻璃、水泥、陶瓷工业的)和化工(合成氨、煤制油、煤制甲醇乙二醚等)的煤炭约占10%。“十五”时期用煤量达17亿吨,“十一五”时期则超过20亿吨。据预测,到2040年,用煤量将近60亿吨。据不完全统计,目前我国拥有单段及两段式煤气发生炉1万座,年耗煤约2亿吨,它们的热转换效率仅约60%。如果将煤气化效率提高20%,那么中国将节约煤炭4000万吨。

另一方面,陶瓷行业的高速发展越来越受到能源与环境因素的制约。传统的燃煤气化技术会产生大量的酚水污染,不适应目前低排放的行业要求。发展节能环保的绿色能源成为行业可持续发展的必然选择。

科达机电的“清洁燃煤系统”采用循环流化床技术,经工艺创新、技术创新使使煤炭能量转化成燃气能量的效率达83%,而传统煤气化技术的转化效率约60%。另外,还不产生有害物(如煤酚水)排放和油性物质(如煤焦油)排放。

为进一步提高煤炭的利用效率,科达机电将流化床气化炉所产生的热量和粉煤飞灰重新利用。一方面,将制气时所产生的热量进行回收,用换热器把将常温助燃风转变为高温助燃风,以降低气化煤耗;然后,生产过程中所产生的蒸汽一部分用于气化,另一部分用于发电。另一方面,将重新收集的粉煤飞灰转化为粒子后,重新回炉制气。

总体来说,“煤炭梯级清洁利用技术及其应用”项目的研发成功,对传统煤气设备的酚水污染问题、重油燃烧酸雨污染问题、突破天然气资源紧张的限制以及降低企业生产成本,提高企业竞争力具有重要意义。

对于该系统的销售方式,武桢告诉记者:“公司主要采用EPC模式为用户设计、建设气站,同时科达洁能还采用售气的方式与使用方合作‘清洁燃煤系统’粉煤气化项目。”据了解,科达洁能公司还与沈阳燃气有限公司合作在沈阳建立了沈阳科达洁能燃气有限公司,该燃气公司每小时可为用户提20万标准立方热值大于1500千大卡的合成气。

国家已明确提出陶瓷行业未来的发展方向是“总量控制,结构调整”。为响应陶瓷产业升级的需要,陶瓷机械企业迫切需要生产科技含量高、节能降耗能力强的产品。“陶瓷机械的节能减排涉及整个陶瓷生产过程中的方方面面,未来还有很长的一段路要走。”武桢说。

趋势二 自主研发提升产品质量

近年来,随着陶瓷工业的高速发展,我国陶瓷墙地砖模具制造业从无到有、从小到大,已形成一个独立、特殊的制造行业。国内陶瓷砖模具的产量和质量也正在稳步发展和提高,与国外的差距正一步步缩小。目前,国内常用的陶瓷砖模具主要有两种,分别为固定框模具和浮动框模具。

据了解,由于双浮动陶瓷砖模具比传统陶瓷砖模具更具优势,该产品已在意大利和西班牙普及使用多年。但因技术封锁,制造该产品的技术一直掌握在国外手中。

“双浮动陶瓷砖模具设计制造技术”项目的成功研发,预示着我国传统陶瓷模具的成型工艺及脱模方式将出现革命性的变化。佛山市新鹏陶瓷机械有限公司(下面简称“新鹏陶机”)副总经理、技术总监周庆添说:“很多陶瓷砖模具制造企业正瞄准这个高新技术产品市场,加紧进行交流和开发,希望不久的将来全面实现国产化。”

双浮动陶瓷砖模具主要由下浮动模具和上浮动模具组成。利用上、下浮动模框的同步运动,迫使粉料从下型腔进入上型腔,直至粉料在上型框中成形砖坯,完成压制工作后,随着上浮动框的复位,上模亦同步运动,实现上浮动模具离开砖坯。据周庆添介绍,该模具改变了粉料成型和脱模方式。传统的模具是粉料在下型腔压制成砖坯后,通过推顶板将砖坯顶出。双浮动模具是下型腔装粉而在上型腔中成型,粉料完全在两个上、下模与上型腔中压制成砖坯。在脱模过程中,坯体无任何运动。

相比传统陶瓷砖模具,双浮动陶瓷砖模具拥有以下优点,一是压制的砖坯密度特别均匀,可防止窄腰、大小头等缺陷;二是脱模时砖坯不动,故可防止烂边崩边;三是上下模具之间实现多间隙排气,能防止砖坯分层;四是压制过程中不跑粉,既防止了因跑粉造成的边裂问题,又有利于环境的保护。周庆添表示,这些优势对于我国的抛光砖尤其是微粉砖的生产具重要意义。

由于双浮动陶瓷砖模具采取上浮动成型,砖坯不必翻转,不会损伤砖的面纹,这为仿古砖、瓷片、浮雕砖以及填釉砖等具有精致表面的产品提供了十分关键的条件。业内行家指出:目前国外生产高档瓷砖的厂家大多使用双浮动成型模具,而在国内则鲜有使用者。原因之一在于进口模具价格太贵,一套600mm×600mm的双浮动陶瓷模具价格约人民币50万元,然而要生产高品质高档次的瓷砖,使用双浮动陶瓷砖模具是大势所趋。目前新鹏陶机的双浮动陶瓷砖模具已在诺贝尔、冠军、RAK等高端品牌得到应用。“我们的模具价格是进口产品的一半,约20多万一套。”周庆添说。

“未来陶瓷砖模具的研发将以‘瓷砖成型的品质’为考量条件。”周庆添表示“随着喷墨打印在国内逐渐普及,这要求陶瓷砖模具要更具凹凸感,对压制出的瓷砖质感要求更高。”双浮动陶瓷砖模具在国内的成功研制与应用,使我国建陶工业的技术装备将进一步向国际先进水平靠拢,同时能提高墙地砖的产品质量、减少次废品的出现。